Primo appuntamento: Lunedì 16 Aprile ore 19:00 in laboratorio!

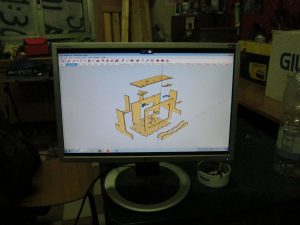

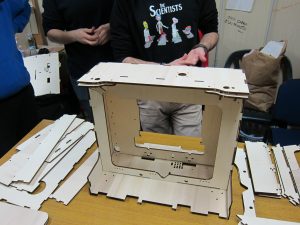

In questa foto stiamo assemblando la struttura in compensato: i pezzi ce li hanno tagliati al FabLab Genova con la loro tagliatrice laser Open Source! Una volta montato, abbiamo resinato il telaio per renderlo rigido e solido.

Come funziona la stampa 3D, e soprattutto: perché è interessante? Cosa si può fare con una stampante 3D?

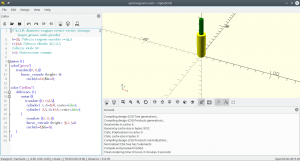

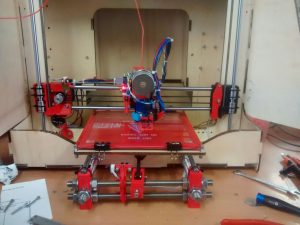

Anziché comprare una stampante da assemblare, abbiamo deciso di utilizzare i progetti del modello Kodama (modificati dal FabLab di Genova) per costruirla da zero. Gli aspetti ingegneristici (meccanica, elettronica..) di questa prima fase hanno lasciato il posto agli aspetti più matematici e informatici quando la macchina è stata completata, per adattare il firmware e gestire la geometria della macchina. Una volta stabilizzato il setup della stampante si affrontano le fasi di produzione: dalla progettazione con software di modellazione 3D oppure CAD, calibrare la macchina (ad es. temperature degli estrusori, velocità dei motori, etc.), scegliere il materiale di stampa più adatto (ad es. alcune plastiche forniscono maggior resistenza meccanica mentre altri tipi permettono stampe più dettagliate) e infine stampare i pezzi e prepararli per il loro uso.