1- progetto, sketchup,

2- prima costruzione ad incastro e segnatura resina

3- flatting

4- inizio scrittura BOM (bills of material) con progetto

Il primo giorno, la prima cosa da fare è stata visionare con il gruppo il progetto CAD della stampante e tutti i pezzi che ci sono stati fatti da compagni e compagne del FabLab Genova.

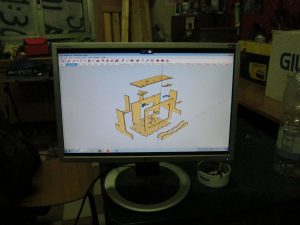

Il progetto della stampante è stato disegnato in formato CAD, ed è liberamente disponibile a (aggiungere link). Purtroppo c’è stata la prima difficoltà tecnica: il progetto che stiamo  usando noi (trovabile su ) è in un formato visualizzabile solo tramite il programma SketchUp, programma closed source di cui la versione Make è disponibile gratuitamente e può leggere il file. Inoltre, il programma non gira nativamente su Linux, quindi abbiamo dovuto usare una Virtual Machine per visualizzare il progetto. Il livello di dettaglio è molto elevato, e lo useremo come guida durante la costruzione.

usando noi (trovabile su ) è in un formato visualizzabile solo tramite il programma SketchUp, programma closed source di cui la versione Make è disponibile gratuitamente e può leggere il file. Inoltre, il programma non gira nativamente su Linux, quindi abbiamo dovuto usare una Virtual Machine per visualizzare il progetto. Il livello di dettaglio è molto elevato, e lo useremo come guida durante la costruzione.

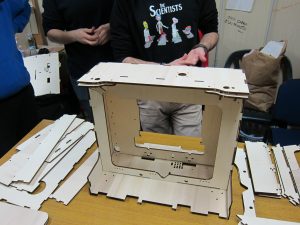

Dopo questo primo passo, abbiamo preso i pezzi che costituiscono l’impalcatura in legno della stampante, ovvero il frame, e abbiamo cominciato a montare provvisoriamente l’impalcatura. I vari pezzi si incastrano tra di loro tramite le dentature del profilo, e la nostra intenzione è di fissarli in posizione con colla per legno: in questo primo incontro però abbiamo semplicemente incastrato i pezzi tra loro senza usare colla. In questo modo, sui pannelli più centrali, ossia che affacciano sull’area di lavoro, abbiamo segnato le facce interne della stampante, che andranno rinforzate tramite resina epossidica e fibra di vetro. Montandoli, abbiamo ottenuto la conferma che i vari pezzi si incastrano bene tra loro e quindi non dobbiamo limare o tagliare nulla.

Il rivestimento in fibra ci permetterà di usare tranquillamente il grasso spray per lubrificare la stampante senza timore di rovinarla.

Successivamente, abbiamo smontato tutti i pezzi per iniziare il primo giro di rinforzo, che consiste nel pennellare uno strato di flatting su tutti i lati non segnati dei vari componenti del frame. La pennellatura è stata eseguita in due giorni, per lasciare tempo al flatting di asciugarsi.

Abbiamo appoggiato su della carta di giornale dalla parte asciutta i pezzi del frame per farli asciugare, mossa che poi non si è rivelata corretta perché alcune gocce di flatting sono arrivate comunque sul retro dei pezzi appiccicandosi alla carta ( questo lo abbiamo scoperto solo 2 giorni dopo quando abbiamo passato l’altro lato) Se dovesse succedere anche a voi una volta asciugato il flatting la carta appiccicata viene via decentemente con della carta vetrata a grana grossa. Consigliamo di usare della carta forno per appoggiare i pezzi.

È ora il momento di fare la lista della spesa per compare le “vitamine”, ovvero i componenti di una stampante 3D che non possono essere stampati o tagliati dal legno. La lista è stata scritta gurdando il progetto al PC, e contando tutti i componenti necessari. Ecco quello che serve:

– l’estrusore

– arduino

– motori

– assi

– cuscinetti

– cinghie

– viti, bulloni dadi e affini

– tutto il resto che ora manca

In giro per l’internet, abbiamo raccolto i link a tutti gli articoli sui vari store online, cercando un buon compromesso tra convenienza e qualità, con la guida di un nostro compagno che ha già costruito una stampante. Tuttavia non abbiamo finito completamente la lista, cosa che faremo la prossima volta.

Per la componentistica varia e l’elettronica abbiamo scelto robotdigg.com e cnc-store.eu per il prezzo molto basso rispetto ad altri, per la viteria ed il materiale metallico invece abbiamo scelto un negozio europeo per diminuire le spese i spedizione ed infine per la resina e la fibra di vetro un negozio vicino Cascina perchè facilmente raggiungibile evitando così le spese di spedizione